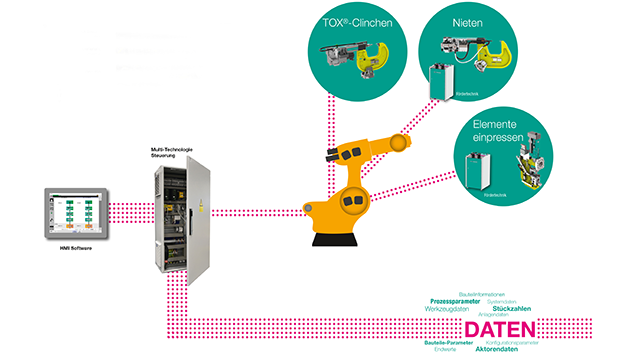

Das Unternehmen TOX® PRESSOTECHNIK GmbH & Co. KG steht für höchste Kompetenz sowohl bei Fügetechnologien als auch bei wirtschaftlichen Produktionseinrichtungen wenn es um die Fertigung von Karosserien und Blechbauteilen geht. Der Leistungsumfang erstreckt sich von den Blechverbindungs- oder Fügeverfahren (Clinchen, Nieten, Setzen von Funktionselementen) über Antriebszylinder zur Presskrafterzeugung und Fördertechnik für die Fügeelemente (Halbhohlstanzniet, Vollstanzniet, ClinchNiet® und Funktionselemente) bis hin zur Systemsteuerung und der TOX®-Prozessüberwachung samt Software. In Gestalt von TOX®-Multitechnologie-Systemen, bestehend aus der Technologie-Steuerung als zentralem Baustein sowie dem peripheren Baustein TOX®-ZVK als Bestandteil der TOX®-Zangen zum Clinchen, Nieten oder Setzen von Funktionselementen, erhält der Kunde komplette Lösungen, die durch hohe Produktionsleistung, Flexibilität und überwachte Prozesse gekennzeichnet sind.

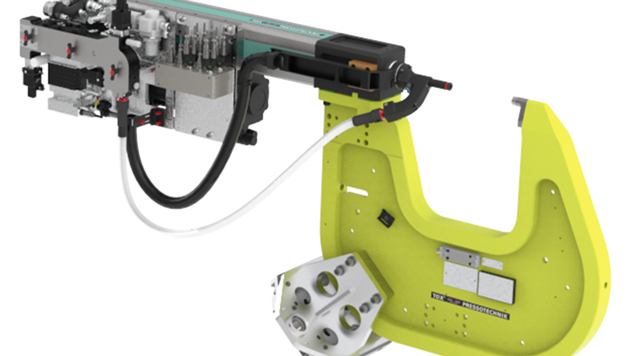

In enger Abstimmung mit dem Kunden werden dabei aus dem TOX®-Baukasten zum einen Zangen (C-Bügel in Standard- oder kundenspezifischer Sonderausführung) und zum anderen optimale Antriebe (pneumohydraulische Zylinder der Baureihe TOX®-Kraftpaket oder elektromechanische Servoantriebe der Baureihe TOX®-ElectricDrive) ausgewählt. Diese wiederum werden mit den entsprechenden Setzköpfen und Matrizen zur automatisierten Verarbeitung z. B. von Halbhohlstanznieten, Vollstanznieten, ClinchNieten oder Funktionselementen bestückt. Die Zangen sind wahlweise auch mit einem matrizenseitigen Antrieb auszurüsten, wodurch noch mehr Anwendungs-Flexibilität gegeben ist. Die Komponenten der TOX®-Multi-Technologiesysteme wie Roboterzangen und Peripheriemodule (Fördertechnik, Sprüheinrichtungen, TOX®-ToolCheck) und TOX®-Prozessgerät sowie Motion-Controller sind per Industrial Ethernet (EtherCAT) mit der Technologie-Steuerung verbunden.

Die Vorteile des Bussystems mit intelligentem Busknoten ZVK liegen auf der Hand. Der Busknoten bereitet Datensignale auf und ist zugleich auch Datenspeicher.

Status- und Konfigurationsdaten werden remanent im Datenspeicher abgelegt und sind auch nach einem Spannungsabfall verfügbar. Analogsignale werden vor der Übertragung digital aufbereitet. Zu den Daten, die eine Fügezange liefert, gehören selbstverständlich Wartungs- und Standzeitzähler. Predictive Maintenance benötigt laufend aktualisierte Zählerstände, um höchst effizient betrieben werden zu können. Jede Fügezange führt eigene Zählerstände mit sich und kann damit individuell gewartet werden.

Darüber hinaus können weit mehr sensorisch erfasste Daten an die Multi-Technologie-Steuerung übertragen werden. Sowohl Temperaturzustände als auch Zykluszeiten einzelner Bewegungen, Drücke, Spannungen, Ströme, Füllstände etc. sind Informationen, die zum Steuern und Regeln eines Technologiesystems erforderlich sind. Diese Sensordaten erlauben im Ernstfall ein gezieltes, schnelles Eingreifen, sofern das System nicht selbst schon aktiv geworden ist.

Das Vorhalten von Konfigurationsdaten auf dem Busknoten vereinfacht ebenfalls die Instandhaltung der Fügegerätschaften. Mit Hilfe des elektronischen Datenblattes, das auf dem Busknoten ZVK abgelegt ist, können Zangenwechsel in kürzerer Zeit durchgeführt werden. Zum Beispiel meldet sich die Fügezange bei einem Zangenwechsel wieder automatisch an der Steuerung an. Das Merkmal Autokonfiguration hilft somit, Ausfallzeiten im Falle eines Anlagenstillstands auf ein Minimum zu reduzieren. Separat notwendige Instandhaltungs-Dokumentationen gehören in Teilen der Vergangenheit an.

Daten, die von einer Fügezange zur Steuerung gesendet werden, sind im Datenvolumen reduziert aufbereitet. Das spart Bandbreite in der Kommunikation im Anlagenumfeld.

Die unterschiedlichen Signal-Anforderungen der verschiedenen Technologien werden über die Busleitung gebündelt. Das Kabelpaket als verbindendes Element zwischen Fügezange und Steuerung ist einheitlich aufgebaut. Somit können an einem Roboter verschiedene Technologien über dasselbe Kabelpaket betrieben werden. Auch Erweiterungen der externen Peripherie, z.B. Werkzeugwechsler, Sprühmittelbehälter etc., werden über den EtherCat Systembus in das Technologiesystem eingebunden.

In Verbindung mit der Multi-Technologie-Steuerung bietet das System höchste Flexibilität, die beim Planen von Anlagen-Layouts und auch beim Betreiben der Anlagen nutzenbringend eingesetzt werden kann. Auch hier kann der Kunde je nach seinen Anforderungen zwischen drei Steuerungen mit unterschiedlichen Ausbaustufen wählen. Die Version Basic setzt einen kundeneigenen PC voraus, die Version Advanced benötigt keinen eigenen PC, setzt aber eine kundeneigene Visualisierung voraus. Bei der Multi-Technologie-Steuerung Smart schließlich liefert TOX® PRESSOTECHNIK das gesamte Steuerungs- und Bedienkonzept.

In Kombination mit der standardisierten und flexiblen Supportarchitektur (Elementförderung, Busarchitektur, Steuerungsarchitektur und Systemverkabelung) sowie standardisierten Schnittstellen wie TOX®-HMI = intuitive Nutzerschnittstelle, Datenausgang (Konfigurations-, Prozess-, Systemdaten, Fehler, Warnungen) und Dateneingang (Prozessdatenbank, Konfigurationsdatenbank) stehen intelligente und wandlungsfähige Systeme zur Verfügung. Diese sind durch die Möglichkeit des Wechselns von Werkzeugen, Zangen, Technologien, Sensorwerkzeugen und mehr bei kurzen Umrüstzeiten auch für kommende Aufgaben zu nutzen und stellen somit eine in jeder Hinsicht zukunftssichere Investition dar. Die im Detail und im System ermittelten und zunächst als unstrukturierte Informationen vorhandenen Daten (Prozess-, Inventar-, Systemdaten und Konfigurationen usw.) werden über TOX®-Software-Tools gefiltert, die sich wiederum aus dem Wissen des Herstellers und der Anwender speisen. Die ausgewerteten Daten stehen allen Entscheidungsträgern zur Verfügung, etwa für die Instandhaltungs-Planung, Predictive Maintenance, Überwachung und Analyse sowie für Simulationen für Prozess-Optimierungen.